FEM(有限要素法)でシミュレーションをする場合には、3D CADで作成した設計データ(形状モデル)を使うことが多いと思います。

しかし、設計構想や設計の初期段階においては、設計変更や修正だけでなく複数の形状を試す場合も多いのではないでしょうか。

ここでは、複数の設計案をシミュレーションで比較したい場合など、シミュレーションの目的によりFEMで使う解析モデルの簡素化がなぜ必要なのかについて説明します。

設計データとFEMの解析モデル

まず、設計データとFEMなどのシミュレーションで使うモデルについて説明します。

3D CADにFEMなどの解析機能が含まれていることが一般的ですが、設計データと解析モデルとは似ているようで実は違います。

- 設計データとは、3D CADで作成したモデルそのものです。

- FEMの解析モデルとは、解析(FEMによるシミュレーションで使うモデル)のことです。

データの種類や量では、設計データの中に解析モデルが含まれているイメージでよいと考えています。

例えば、設計データの寸法線や補助線は解析モデルは不要ですし、解析モデルは設計データから形状を表すデータを取り出したものと言ってよいと思います。

FEMに限らずCAEを利用してシミュレーションを行う場合の解析モデルの簡素化について説明します。

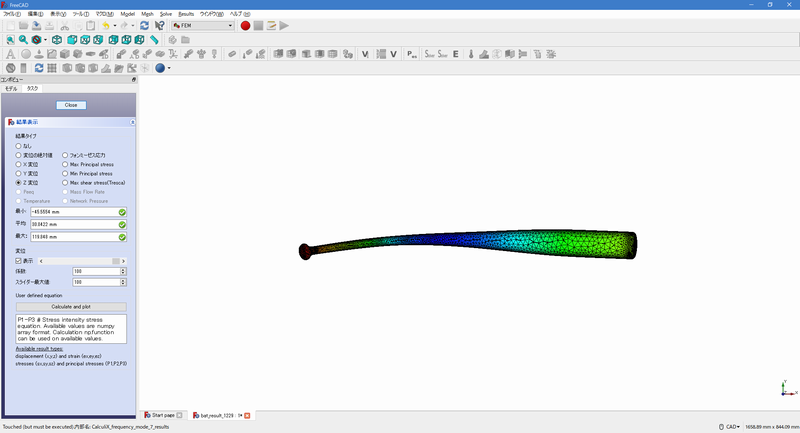

バットの振動モードを見たい場合

下図は、金属バットの固有値解析結果の1例です。

金属バットの固有値解析例:7次の振動モード形

図1 金属バットの固有値解析例:7次の振動モード形

実際の金属バットと上記の解析モデルでは、次の相違があります。

- 金属バットにはグリップテープが巻かれているが、解析モデルでは省略している。

- 金属バットのグリップエンドは硬質のゴム製だが、バット本体と同じ材料としている。

上記相違点による解析への影響について説明します。

なお、グリップエンドが硬質ゴム製というのは推測です。

グリップテープが金属バットに与える影響

まず、グリップテープについては、次の様な影響があります。

- 金属バットに対して減衰材としての影響を与えます。

- 振動モード形の大きさ(振幅)については、グリップテープがない場合よりも小さくなります。

しかし、

- 特に低い周波数(固有振動数)の振動モード形の形そのものは大きく変わらない。

ため、解析モデルではグリップテープを省略しています。

また、実験モード解析の結果と比較することを考えた場合、

グリップテープがあるとハンマリング試験そのものが難しくなること

減衰をどの様に扱うかは簡単な問題ではない

ことからもグリップテープを剥がしてハンマリング試験(実験モード解析)を行い、グリップテープのない解析モデルと比較し、実験結果と解析結果とがよく一致し比較や考察を行いやすくしています。

グリップエンドが金属バットに与える影響

実際の金属バットは、金属製のバット本体に硬質ゴム製のグリップエンドが取り付けられています。

金属バットからグリップエンドを外そうとしたのですが、簡単に取り外せるような状態ではなく、金属とゴムの異素材を接着したような状態でした。

以下の理由で、解析モデルではグリップエンドをバット本体と一体化したものとして扱っています。

- グリップエンドを実際の形状と材料でモデル化することもできますが、ゴムの素材を調べたり、金属バット本体との境界条件をどうするかが難しい。

- 試しにグリップエンドの素材を変えても、振動モードの形状への影響が無視できる程度に小さい。

また、

ハンマリング試験では、次の理由によりグリップエンド部分を除いて加振しています。

- グリップエンドのゴムの部分の計測が難しい。

- 金属バット全体の振動モード形を見たいので、グリップエンド部分を除いても大きな問題はない。

- グリップエンドに近い金属部分をハンマリングすれば必要十分な解析結果(振動モード形)を得られる。

「解析目的に応じた解析モデルを作る」ということなのですが、3D CADで作成したモデルをそのまま解析モデルにしても、今のPCはそれなりの速度で、CAEツールはそれなりの結果を出せてしまうというの良し悪しですね。

自動車の車体(ボディ)の振動モードを見たい場合

下図のような自動車の車体の振動モード形を見たい場合、例えばドアミラーは必要だと思いますか?

自動車の車体とドアミラー

図2 自動車の車体とドアミラー

自動車の3Dモデルを扱えるPC環境であれば、設計データをそのままFEMの解析モデルに変換しても、シミュレーション結果は出てきます。

しかしながら、車体全体の振動モード形に対し、ドアミラーの影響はほぼありません。つまり、ドアミラーのモデルはムダなモデル化ということになります。

これが、自動車の振動モード形ではなくて空気抵抗や風切り音のシミュレーションをしたいのであれば、車体のモデルは簡素化し、ドアミラー付近のモデルを詳細化する必要があります。

余談ですが、自動車のホワイトボディのハンマリング試験は、準備が大変、計測は淡々と進め、実験モード解析ソフトで可視化すると、X、Y、Zの3軸で数百点のデータになりますが、通常のPCでも我慢できる程度の画像表示ができます。

これが、FEMになると節点数が万のオーダーになり、画像はきれいですが通常のPCでは画像の向きを変えるにも時間がかかり、PCでもワークステーションなどのグラフィック機能に優れたマシンが必要になります。

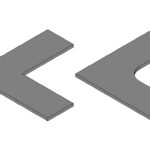

解析結果に影響するモデル形状の一例

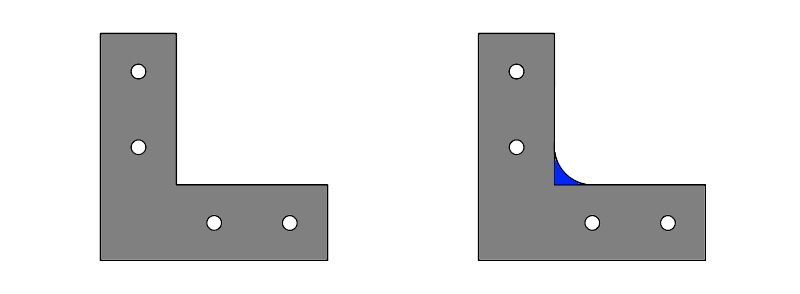

ここでは、下図のL字金具を例に、解析結果に影響するモデル形状について簡単に説明します。

下図の左側と右側の違いは、右側のL字金具にはR部分(青色の部分)の部分です。

下図左側のL字金具は、FEM解析すると金具の内側部分(90度の角部)に応力が集中しクラックが発生しやすくなります。このため、下図右側の青色部分のようにR加工をします。

一方、実際のL字金具は、素材(板材)から加工されるため、下図右側のR部分(青色の部分)の大きさに大小はあれRがついていますので、図面ではR加工の指示がなくてもRになっています。

L字金具のR部分

図3 L字金具のR部分

この様に、解析モデルを作る際には、解析モデルや3D CADによる図面と実際に加工されて製品となるモノの形状に注意が必要になります。

上図のL字金具を例にすれば、

- 青色部分のRは省略してはいけない。

- 各辺の面取りは、解析モデルでは省略してもよい。

ということになります。

まとめ

FEMでシミュレーションする際には3D CADで作成した設計データを利用することが多いと思います。

ここでは、シミュレーションの目的により解析モデルの簡素化が必要な理由について以下の項目で説明しました。

- 設計データとFEMの解析モデル

- バットの振動モードを見たい場合

- グリップテープが金属バットに与える影響

- グリップエンドが金属バットに与える影響

- 自動車の車体の振動モードを見たい場合

- 解析結果に影響するモデル形状の一例