モノづくりでは設計だけでなく使用する金属材料にも様々な要求があります。

ここでは、金属材料の硬さ(強さ)や粘り強さ(じん性)を調節する熱処理(焼入れ、焼もどし、焼なまし(焼鈍)、焼ならし)、熱間処理と冷間処理、及び、代表的な硬さ試験について、基本的なことを説明します。

鋼の製造方法や鋼を加熱したり冷却したりする熱処理と鋼(Fe-C)の組織が変わる(変態)については、以下の記事で説明しました。

金属の熱処理とは

日本での古くからある金属の熱処理といえば、硬く強靭な日本刀で使われる熱処理(焼入れ、焼もどし)があります。

熱処理とは、一言でいえば、「熱を加えることにより材料の特性・組織を変えること」ともいえます。

刀剣に限らず古くから鉄に求められてきたのは、硬さと粘り強さ(じん性)という相反する特性であり、この2つの特性をバランス良く得るための研究や工夫が始まり、今も続いています。

金属の主な熱処理について

金属の硬さ(強さ)や粘り強さ(じん性)を調節する主な熱処理について説明します。

焼入れ

焼入れは、鋼を加熱後、急冷することにより、硬い組織に変化させることができます。

- この硬い組織はマルテンサイトといいます。

鋼の特性(硬さ)は、焼入れの加熱温度や時間、冷却速度(冷却の仕方)の違いにより大きく影響されます。

- 鋼の成分の違いにも影響を受けます。

日本刀の話ですが、かつて刀鍛冶が玉鋼(現在の鋼とは作り方が違います)を槌(つち)で叩いて延ばし、真っ赤な状態で水の中にジュッと入れるのが焼入れです。加熱や冷却する水の温度も熟練のなせる技であり、簡単に伝えられることはなかったようです。

焼もどし

基本的に、焼入れした後には、焼もどしを行ないます。

焼入れした状態では、急冷による熱応力が残る(残留応力)と共に、金属の組織も安定していません(変化しやすいという意味です)。

残留応力(歪み)は、耐衝撃性などの機械的性質を低下させます。

つまり、焼入れしただけでは、硬いけれども脆い(もろい)状態になっています。

焼もどしとは、この残留応力を除去し、金属の組織を均一かつ安定な状態にするために、加熱することです。

焼入れ後に焼もどしをすることにより、硬さと粘り強さを兼ね備えた鋼になります。

- 焼もどし温度により、硬さや粘り強さを変えることができます。

焼なまし(焼鈍)

材料を加工し易くするため、加熱により、残留応力を除去し、軟らかい状態にすることを焼なましといいます。

焼ならし

焼ならしは、通常の焼なまし温度より高い温度から徐冷することで、金属組織の均一化や結晶粒を微細化することで、残留応力を除去し、粘り強さ(じん性)の向上を図ります。

熱間加工と冷間加工

鉄鋼材料のカタログを見ると、次の様な場合がありあす。

- 熱間加工と冷間加工で規格が別々になっている。

- 熱間加工と冷間加工のどちらが一方が指定されている。

鉄鋼材料は板材や様々な形状の棒材など、ある決まった形(形鋼)に加工され販売されています。

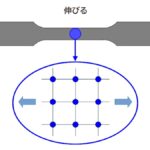

形鋼は、圧延や引抜き、プレス、鍛造、押し出しなどの加工(塑性加工)により作られますが、この時の温度の違いにより、熱間加工と冷間加工とに分けられます。

以下、一般的な熱間加工と冷間加工について説明します。

熱間加工

熱間加工は、高温(900~1200℃、金属の再結晶温度以上)で行うため、加工がしやすい方法で、次の様な利点があります。

- 加工硬化を避けたい場合に使える。

- 変形に要する力が少なくてすみ、残留応力も少なくなる。

このように加工性がよく、量産に適したコストパフォーマンスのよい加工手法ですが、以下の場合には一般に適さないので注意が必要です。

- 表面平滑度を上げたい場合

- 精度の高い加工

- 薄物の加工

冷間加工

冷間加工は、熱間加工よりも低温(一般に720℃以下)で加工する方法で、次の様な利点があります。

- 鋼の持つ金属組織が緻密になる。

- 金属に過度の温度をかけないため、精度の良い加工が可能

- 材料が硬くなる(金属に力を加えると硬化していくという加工硬化が促進されるため)

なお、以下のことに注意が必要です。

- 加工するほどに内部に歪みが生じるため、残留応力が蓄積される。

- 粘り強さが減少する。

- 金属がやわらかくなっていない状態での加工のため、大きな力をかける必要がある。

参考:硬さと硬さ試験

硬さとは、文章にすると「物体の硬さとは他の物体で押しつけたとき示す抵抗の大きさ」となります。硬さの物理的意義はなかなか難しく、決まった定義(物理量、単位)はありません。

ここでは、代表的な硬さ試験の方法と用途について説明します。

試験の原理としては鋼球等を対象物に押し付けて硬さを求めているため、昭和の時代の試験機が現役ということも珍しくはないそうです。

鉄鋼や黄銅など材料に応じた硬さの関係表を使って換算することができますが、正確な値は各試験機の基準となることに注意が必要です。

ブリネル硬さ試験方法(ISO6506-1、JIS Z 2243-1)

主に、鍛造品、鋳物や鍛造品の強度評価に使われます。

特徴を以下に列挙します。

- 他の硬さ試験機に比べると、試験荷重が大きい。

- 試料の平均的硬さを求めるのに適している。

- くぼみが大きいことから薄ものや完成品には適さない。

ロックウエル硬さ試験方法(ISO6508-1、JIS Z 2245)

主に、素材評価や熱処理された品物など、多種多様な用途で利用されています。

特徴を以下に列挙します。

- 3段階の試験力とダイヤモンドと鋼球の圧子の組合せにより広い範囲の硬さ試験ができる。

- 個人誤差や測定誤差が小さい

- 圧痕が比較的小さい。

- 1つのスケールで試験する硬さの範囲が限られる。

ビッカース硬さ試験方法(ISO6507-1、JIS Z 2244)

主に高周波焼入れ、溶接部強度評価に使われます。

特徴を以下に列挙します。

- 圧子の形は正四角錐です。

- 硬さが均一な同一試料では、どの荷重を選んでも得られる硬さは変わりません。

- 試料や目的に応じて試験荷重が自由に選べます。

また、より荷重の小さいマイクロビッカース硬さ試験機は、小形部品などの熱処理評価に使われます。

まとめ

モノづくりでは設計だけでなく使用する金属材料にも様々な要求があります。

ここでは、金属材料の硬さ(強さ)や粘り強さ(じん性)を調節する熱処理、熱間処理と冷間処理、及び、硬さ試験について、以下の項目で説明しました。

- 金属の熱処理とは

- 金属の主な熱処理について

- 焼入れ

- 焼もどし

- 焼なまし(焼鈍)

- 焼ならし

- 熱間加工と冷間加工

- 熱間加工

- 冷間加工

- 参考:硬さと硬さ試験

- ブリネル硬さ試験方法(ISO6506-1、JIS Z 2243-1)

- ロックウエル硬さ試験方法(ISO6508-1、JIS Z 2245)

- ビッカース硬さ試験方法(ISO6507-1、JIS Z 2244)