とある会社の技術部の部長さんに、図面品質とモノづくりについてお話を聞いた時のことです。

その会社では、金属部品の設計をして、製造は協力会社さんに委託しているのですが、技術部長さんいわく、「図面品質を上げるために、図面の正確性を上げたい。」とのこと、どうしてその様に考えるに至ったのかについて伺ってみました。

モノづくりの会社といっても、モノづくりのやり方や図面の質と量など、その内情は様々です。

そこで、とあるモノづくり会社を想定して、モノづくりに必要な図面の質と量について考察したことを説明します。

ここで想定するモノづくり会社のリアル

ここでは、次のようなモノづくりをしている会社を想定します。

この会社では、設計は技術部門が行い、製造は協力会社に委託しています。

お客様からの受注から設計、製造、納品は、次の流れです。

- 営業がお客様の製品要求(類似形状の金属部品が主)と予算をヒアリング

- 営業が技術部に図面作成を依頼する。

- 技術部で営業の依頼に基づき図面を作成する。アウトプットは、承認図面と製作図面。

- 営業は、承認図面について顧客の承認を得る。

- 購買部は、製作図面により、協力会社に見積を取る。

- 営業が受注すると、協力会社で製造し、品質管理部で受入検査後、出荷する。

設計に関連するトラブル(不適合や不具合)の例

この会社で受注・製造する金属部品の特徴は、次の通りです。

- 多品種(形状は似ているが同一ではない)

- 少量(多くて数個)

- 短納期(引き合いから納期までの期間が短い)

営業的には、

- いわゆる待ちの営業

- 無理な条件でも売り上げが欲しいと受注しがち

といった状況です。

このため、次のようなトラブル(不適合、不具合)が発生し、納期が厳しくなっていきます。

- 図面情報の不足で製造できない(図面指示が抜けているなど)。

- 図面は正しいが製造ミスが発生する(図面情報を読み取りにくい、分かりにくい)。

これらのしわ寄せは、出荷に集約されていきます。

受入検査で不適合や不具合が見つかると、

- 手直しで対応できる場合は手直し。できなければ再製作。

- 図面とは違うが使用(仕様)上は使えるのでOKにできないか、営業から顧客に確認する。

- 手直しなどにより出荷遅れへの対応

といったことになりますので、見えざるコストが発生しています。

設計担当者のリアル

多品種・少量・短納期が、通常であるため、設計担当者は、常に図面作成に追われます。

設計担当者は、結果的に、

- 営業担当者からは、(受注したいので)とにかく図面(承認図面)を早く出してくれ

- 購買担当者からは、協力会社での製造が間に合わないから、図面(製作図面)を早くだしてくれ

と、日々言われ続けることになります。

設計担当者のやっていることを聞いてみると、

- 営業からの情報不足、時には、間違っていることもあるので、その確認に時間がかかり、設計着手が遅れる。

- モノづくりのリアル(材料、加工方法、段取りなどを含むモノづくりの実際など)の知識や経験がないので、設計が図面を描く作業になりがち。

- 3D CADを使っているが、協力会社では2Dの図面(紙図面)で製造しているため、3Dモデル完成後、2D図面を作る時間が必要になる。

- 設計する品物は、1人で担当するので、3Dデータの再利用による設計はほぼできない(3Dモデルの作り方、設計方法が個人毎に違う)。

といった状況で、

- とにかく図面を作ることで1日が過ぎていく

毎日を送っているようです。

図面の質と量

1回しか使わない図面なのに、新規に作成する図面の量(枚数)が多いということは、客観的にみればムダが多いような感じがします。

1回しか使わない図面を作る作業を繰り返していると、

- 過去の類似形状のデータを探す。

- 要求に合うように修正する。

- 製造(協力会社)でみつかった図面の情報不足やミスを修正する。

ことに慣れてしまいがちです。

- 設計者が頑張ろうとしても、物量に押しきられてしまうイメージです。

- 設計に使える時間が少ないことに気づいていても、設計担当者としては何もできることがないのも事実ではあります。

頑張っている技術部メンバーの仕事ぶりをみていて、技術部長として「図面の正確性を高めたい」と判断した理由としては、

- 図面品質が上がれば、図面の修正作業が減る。

- 図面品質が上がれば、過去の類似形状の図面データを利用できる。

といったことがあるようです。

図面の正確性を上げるには:設計者として

図面の正確性を上げる対策としては、

- 設計者の図面作成スキル(力量)を上げる。

- 図面の検図プロセスの質を上げる。

といったことが考えられます。

図面の正確性を上げるには:マネジメントで

図面の正確性を上げるための対策について、管理側(設計マネジメント)の視点でみると、次のようなルール化(標準化)と作成したルール(標準)の周知・徹底が必要になります。

- 他の設計者のデータを再利用できるような共通作図ルールの作成と徹底

- 設計者によるセルフチェックの共通化と徹底

- 検図ルール(着眼点など)の共通化と徹底

イメージ的には、中途採用で新しいメンバーが増えた際に、

- 設計者としての作図ルールは、これ「共通作図ルール」を読んでください。

- 自分で作成した図面は、これ「セルフチェック」を読んでください。

検図をすることになった人(中途採用に限りません)には、

- 検図では、これ「検図ルール」を読んでください。

となるイメージです。

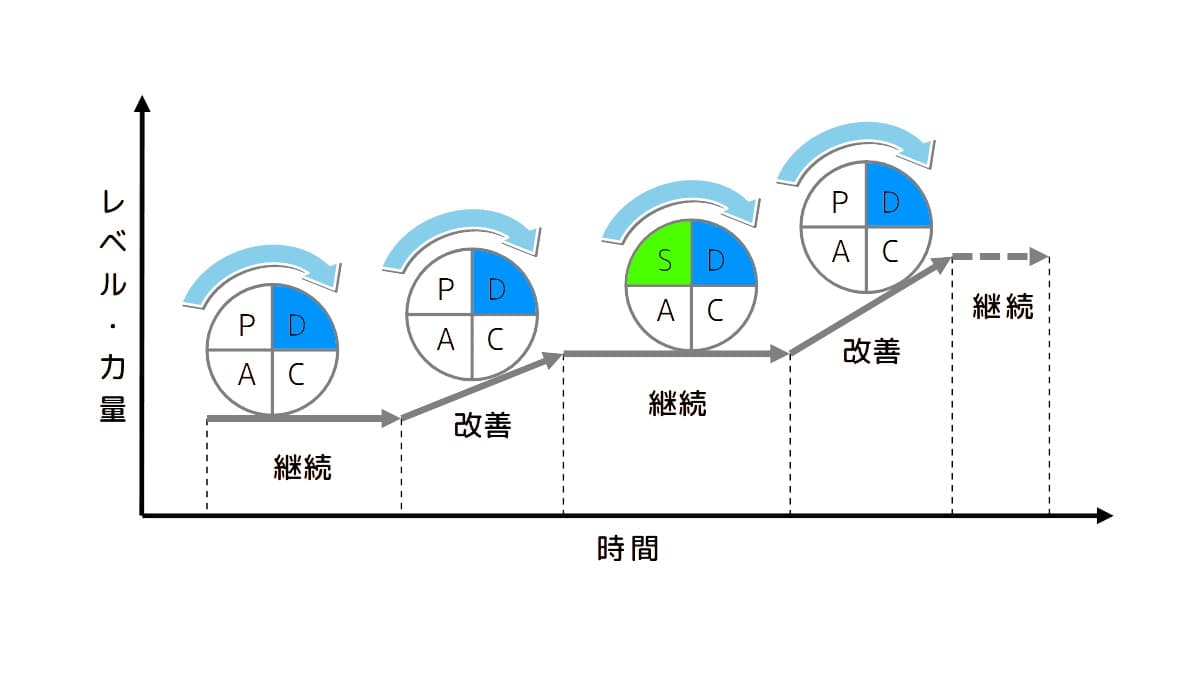

ルールは、変更してはいけないものではなく、できれば定期的に見直しをかけるようにします。

定期的な見直しにより、

- 変えてもよいこと

- 変えてはいけないこと

- 変えなくてはいけないこと

が明確になってきますので、重要度と優先順位を定めて計画的に見直しをしていきます。

図面の正確性を上げるには:技術部以外で

他部署を含めた取り組みは、意外に難しいものです。

図面の正確性を上げるためには、例えば、次のようなことも対策となります。

- 営業担当者なら、技術担当者に伝える顧客要求(インプット情報)の質と量、そして、レスポンス(お客様と技術の橋渡し)が重要です。

- 購買担当者なら、協力会社と設計者の技術的、材料や加工を含むコストについての橋渡しが重要です。

まずは、自分でできること、品質管理でよく聞くPDCAを計画倒れではなく、DoからはじめるPDCAをやってみていはいかがでしょうか。

図面の正確性を上げるPDCAを回すなら、まずは、小さく速くPDCAを回すことがポイントです。

まとめ

とある会社では、金属部品の設計をして、製造は協力会社さんに委託しています。

技術部長さんいわく、「図面品質を上げるために、図面の正確性を上げたい。」というお話を聞きました。

モノづくりの会社といっても、モノづくりのやり方や図面の質と量など、その内情は様々です。

ここでは、モノづくりに必要な図面の質と量について考察したことを以下の項目で説明しました。

ここでは、

- ここで想定するモノづくり会社のリアル

- 設計に関連するトラブル(不適合や不具合)の例

- 設計担当者のリアル

- 図面の質と量

- 図面の正確性を上げるには:設計者として

- 図面の正確性を上げるには:マネジメントで

- 図面の正確性を上げるには:技術部以外で