「製品の品質とコストの8割は、設計段階で決まる」と言われています。しかしながら「コスト削減の8割は製造コストによる」とも言われ、メーカーの体力勝負になっている一面もあるようです。

2000年代にPCが普及に伴い、設計ツールとしての3D CADやシミュレーションツール(CAE)の導入が進みましたが、2020年の今どの程度活用されているのでしょうか?

ここでは、「2020年版ものづくり白書」の設計力強化戦略を引用しながら設計力の強化についてまとめています。

中小企業のモノづくりメーカーの設計現場の今

モノづくりの設計ツールとして設計現場にはCADが導入され、図面を作成しています。

このCADですが、大手の製造メーカーであれば、3D CADが導入されCAEによるシミュレーション機能なども使われています。

一方、中小企業では、いまだに2D CADの使用が多いのが現状です。モノづくりの現場では、図面を見て、素材から必要な材料を切り出し、加工、仕上げて部品等の製品を作ることができます。

2D CADに比べて格段に初期費用も維持コストも高い3D CADを導入(投資)するモチベーションは決して高くはないと考えています。

また、せっかく3D CADを導入(投資)しても、3Dだから設計品質や製品品質が上がるわけでもなく、設計者は2D CADを使っていた頃よりも忙しくなっているにもかかわらず、設計の量(アウトプット)は増えていない、むしろ図面の作成量は減っていることさえあるようです。

この原因には、次の2つがあると考えています。

- 3D CADは、2D CADに比べて図面を作る工数が増える。

- 3D CADによる図面作成(モデル作成)は、2D CADと大きく異なる。

ここで、「3D CAD導入によるメリットは何なのか?」という疑問が出てきます。

3D CAD導入による最大のメリットは、

- 図面を作成する際に作る3Dモデルを利用して、シミュレーションによる事前検討が可能になる。

という点にあると考えています。

そして、残念ながら3D CADを使いこなしシミュレーションを活用しているメーカーは少ないのが現実だと思います。

3D CADで事前検討は必要ないと考えているのかもしれませんね。

設計現場が抱える課題

設計現場で起きている課題を整理します。

設計現場では、次の様な課題を抱えることになり、忙しい設計者が疲弊していく構図となっています。

- 3D CADで図面作成の工数が増えたため、以前にまして設計者は忙しい(時間がない)。

- 3D CADでモデル(形状モデル)を作れるが、設計ではなく形を作るだけのモデラーが増えている。

その結果、

- 図面品質が落ちている。

- 図面をみてモノが作れない。

- 図面通りに作ると不良品になる。

設計担当者や設計部署だけではどうにもならない、負のスパイラルという現実が設計現場にはあるようです。

これは、私の肌感覚とも大きな違いがないです。

厳しい言い方をすれば、

- モデラーの図面では、製造(加工)できないので、製造側が何とかしている。

- 設計の基本は強度設計だと考えていますが、材料も材料力学の基本的な知識がなく(知らないため)、CAEツールのシミュレーション結果(応力分布図等)を評価できない(正しいかどうか分からない)。

ピンチはチャンス

少々悲観的なこと内容になってしまいましたが、同じ状況でも見方を変えると、次のように考えることができます。

製造業は、3D CADを活用することで、

- 品質やコストの8割を決める設計のレベルを上げることが可能となる。

設計レベルを上げることができれば、

- 多品種少量生産や短納期に対応できるようになる。

- 企業としての競争力を高めていることになります。

といった様に、これまでとは違った世界で製造業のビジネスを展開する可能性すらあるということです。

以下、どうやって3D CADを活用して製造業の設計力を強化していくかについて説明します。

なお、シミュレーションによる設計開発のフロントローディングとバーチャル・エンジニアリングは、各々独立したものではなく相互に影響し補完しあうものです。

モノづくり企業をつなぐキャディ株式会社さんのようなビジネスも出てきており、私は「製造業(モノづくり)にはまだ可能性が残っていますが、残された時間はそう多くはない。」と考えています。

CAE(シミュレーション)によるフロントローディングによる効果

3D CADを導入しCAE(シミュレーションツール)を活用することによる、フロントローディングの効果について説明します。

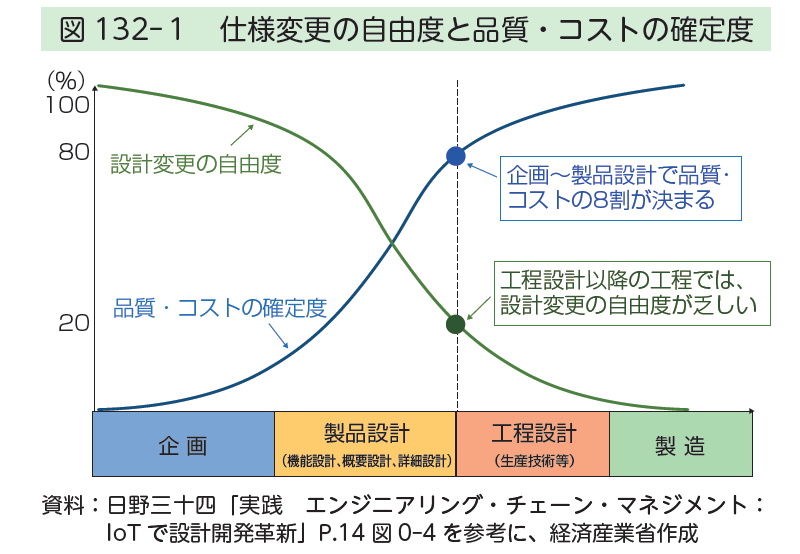

下図は、「2020年版ものづくり白書」から引用した図です。

図132-1 仕様変更の自由度と品質・コストの確定度

図132-1 仕様変更の自由度と品質・コストの確定度

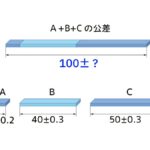

上図から、製品開発において企画段階から製品設計、工程設計、製造と進むと共に、品質やコストが決まっていくことが分かります。特に、その製品の品質やコストは製品設計が進むと共に設計変更の自由度が減る(変更が難しくなる)ため、「製品の設計とコストは、設計で8割決まる」ということになります。

製品設計の終盤や製造に入ってからの設計変更が、場合によっては設計のやり直しにもなるということでもあります。

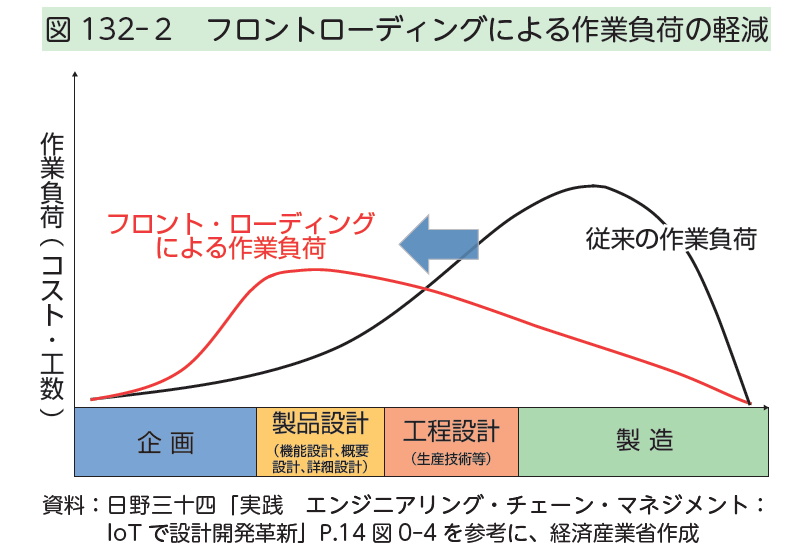

図132-2 フロントローディングによる作業負荷の軽減

図132-2 フロントローディングによる作業負荷の軽減

エンジニアリングチェーンとは、研究開発-製品設計-工程設計-生産のことです。

一般的に製品開発の作業工数(資源)は、製品のリリースに近づくほど多くなる傾向があります。そこで、作業工数を開発初期段階に集中的に配分するフロントローディングにより、製品開発全体の工数を削減したり、製品開発期間を短くすることが期待できます。

そして、フロントローディングを実現するための手段の1つに、3D CADの導入によりCAEを利用した事前検討があります。

フロントローディングによるメリットには次のようなものがあります。

- 開発初期段階に作業工数(資源)を集中的に投入すると、問題点の早期発見、品質向上、後工程での手戻りを少なくすることができる。

- 実験や試験の位置づけが、問題発見からシミュレーション結果の確認となっていくことで、時間もコストもかかる実験を最小限にできる。

なお、設計仕様の変更は、製造にも直接的な影響を与えるため、製品設計の能力に加え、工程設計の能力も高めることが必要になってきます。

「2020年版ものづくり白書」では、設計よりも製造に関する部分(部門間連携、工程設計力の維持・継承など)について書かれていることが多いのですが、私は日本の製造業について次のように考えています。

日本の製造業の競争力を高めるためには何をするかという問いに対して、まずコスト削減ではなく、「品質とコストは、設計で8割決まる」ことに取り組んでもよいのではないでしょうか。

バーチャル・エンジニアリング

バーチャル・エンジニアリング、最近ではVRなどもあり全く知らない、なじみのない言葉ではなくなっています。

製品開発における3D CADデータの連携については、2000年頃にもCALSという流行がありました。しかし、当時のITインフラではデータ転送ひとつとっても現実的ではなく、いつの間にかCALSという言葉も聞かなくなりました。

「2020年版ものづくり白書」にもバーチャル・エンジニアリングについて書かれていますので、私の理解の範囲で説明します。

バーチャル・エンジニアリングを用いるメリットは次の通りです。

- 構想設計の段階で、検証も含めた詳細設計までが可能になった。

- 実機(現物)試作の前に全ての仕様を決めることができる。

その結果、

- 製品開発のリードタイムを、大幅に短縮できる。

- これは、時間のかかる試作や実機による試験の多くをシミュレーションに置き換えることが前提です。

つまり、CAE(3D CADによるシミュレーション)を活用することで、次の様な設計力の向上を期待できます。

- 製品設計力が向上

- 製品設計のリードタイム短縮

- 工程設計力向上

参考と引用:ものづくり白書について

ものづくり白書(製造基盤白書)は、経済産業省のホームページで公開されています。

2020年版ものづくり白書

(ものづくり基盤技術振興基本法第8条に基づく年次報告)

引用先:経済産業省ホームページ

設計力強化戦略については、以下の部分に記載されています。

第1部 ものづくり基盤技術の現状と課題

第1章 我が国ものづくり産業が直面する課題と展望

第3節 製造業の企業変革力を強化するデジタルトランスフォーメーション(DX)の推進

まとめ

「製品の品質とコストの8割は、設計段階で決まる」と言われています。しかしながら「コスト削減の8割は製造コストによる」とも言われ、メーカーの体力勝負になっている一面もあるようです。

ここでは、「2020年版ものづくり白書」の設計力強化戦略を引用しながら設計力の強化について以下の項目でまとめました。

- 中小企業のモノづくりメーカーの設計現場の今

- 設計現場が抱える課題

- ピンチはチャンス

- CAE(シミュレーション)によるフロントローディングによる効果

- バーチャル・エンジニアリング

- 参考と引用:ものづくり白書について