2000年頃(Windows2000の頃です)、振動解析用の実験とCAEの統合環境を作ろうとして当時のCAEツールを調べたことがあります。統合環境としてはすでにLMSなどで実現されていましたが、研究に近い開発上流のツールであり難しすぎたため、試験を含む開発現場を想定していました。

実験モード解析、FEM(ANSYSやNASTRAN)、両者をつなぐツールとしてFEM-Toolがありましたが、同じ振動モード形を得られたとしても、実験モード解析とFEMとでは振動モード形の作り方(解析方法)が違っていて、振動モード形(固有値)を合わせ込むことに何の意味があるのか考えさせられました。

CAEと試験の統合を進めることが必要な理由は、「CAE利用による開発のフロントローディング」や「バーチャル・エンジニアリング」につながっていると考えています。

ここでは、開発のフロントローディングやバーチャル・エンジニアリングのについて説明します。

開発試験と運用試験の統合については、以下の記事をご参照ください。

開発のフロントローディング

「製品の品質とコストの8割は、設計段階で決まる」と言われています。しかしながら「コスト削減の8割は製造コストによる」とも言われ、メーカーの体力勝負になっている一面もあるようです。

2000年代にPCが普及に伴い、設計ツールとしての3D CADやシミュレーションツール(CAE)の導入が進みましたが、2020年の今どの程度活用されているのでしょうか?

私がCAE利用の開発環境に興味を持ったのは2000年頃ですが、設計開発期間の短縮の要求から、試作中心の設計開発からCAEを利用したシミュレーションの活用が求められていました。

これは、2020年代の今も変わっていないようですが、普及は少なくとも国内では大企業などの一部のモノづくりメーカーにとどまっているようです。自動車業界であれば、車メーカーと部品メーカーのイメージです。

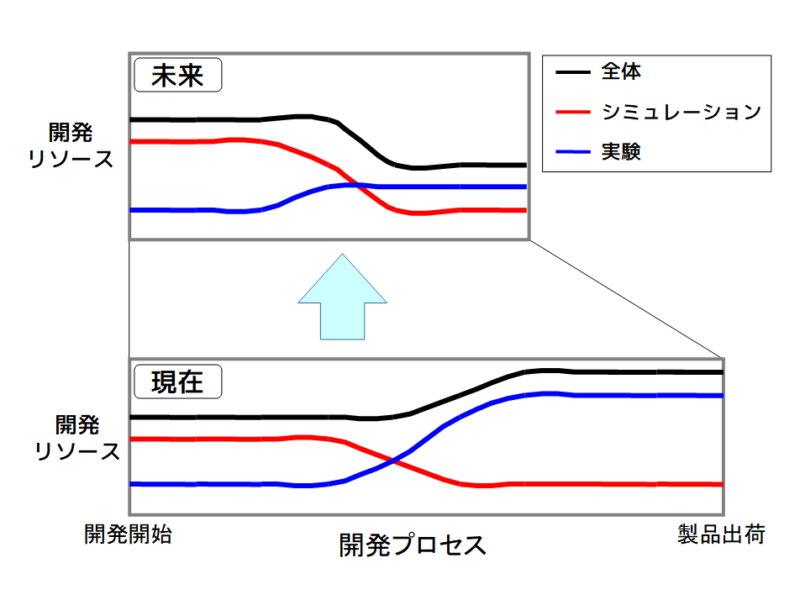

開発のフロントローディングとは、CAEによるシミュレーションが試作すべての代替ではなく、試作数の削減により、開発リソースを開発初期に重点的に配分することで、開発期間全体の短縮を狙っています。

下図が開発のフロントローディングのイメージです。

図1 開発のフロントローディングのイメージ

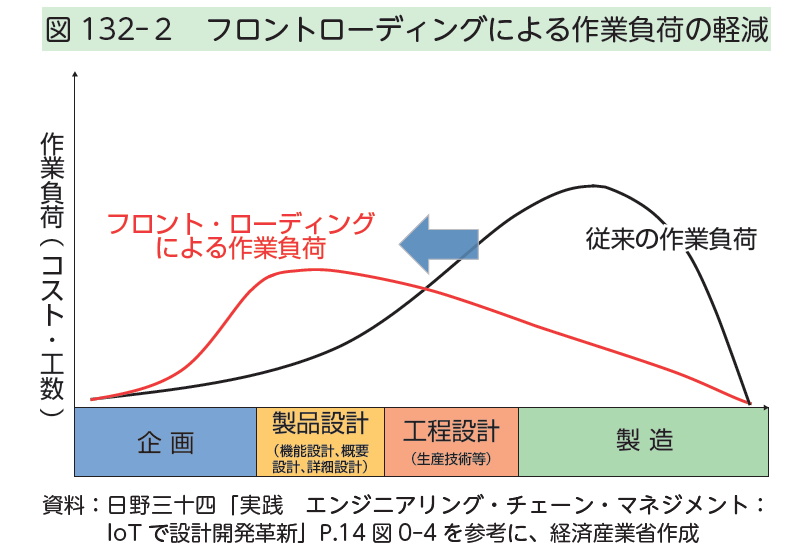

「ものづくり白書2020」からも引用します。

図2 「ものづくり白書2020」よりフロントローディング

出典:モノづくり白書2020 図132-2 フロントローディングによる作業負荷の軽減

2000年頃と2020年代の今を比べてみても、モノづくりメーカーでCAEが普及しているイメージがあまりありません。

理由として次の2点があるのではないかと考えています。

- CAE利用による試作レスを目指してはいるが、3D CADのモデル利用による試作の削減にとどまっている。

- 職人技とか匠の技、製造現場の作り込みなど、3D CADによる設計と実際できてくるモノとの間に、データの断絶がある。

少々説明不足な感じがしますが、私の理解です。

製造については、MESと呼ばれる部分になります。MESについては別途まとめたいと考えています。

振動解析の実験的アプローチとCAEの比較

2000年頃、振動解析で実験とCAEの統合環境を作れないか調べたところ、次の様なツールがありました。

- 実験モード解析

- FEM(ANSYSやNASTRAN)

- 両者をつなぐツールとしてFEM-Tool

お試しをしての結論というか気づいたのが、次の疑問でした。

- 同じ振動モード形(固有値)を得ることはできる。実験モード解析とFEMとでは振動モード形の作り方(解析方法)が違うのに、振動モード形(固有値)を合わせ込むことに何の意味があるのだろうか?

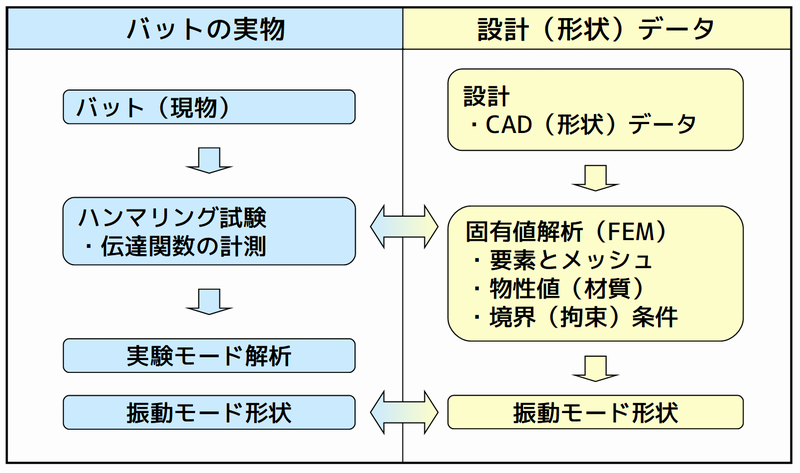

下図は、金属バットの振動解析を例に、実験モード解析とFEMの固有値解析で得られる振動モード形状がどの様にして作成されるかを簡単なフローにまとめたものです。

FEMの解析結果を実験モード解析の結果に合わせ込むことは技術的に可能ですが、合わせ込むことが目的になっては本末転倒です。それぞれの解析において前提となる制約条件を考慮して解析結果を評価する必要があると考えているからです。

補足しますが、当時の合わせ込み技術そのものは素晴らしいのですが、技術的な内容(アルゴリズム)や制約条件などを理解して使える人は限られた人であり、いわゆる市販ツールとして使えるものなのか判断できませんでした。

図3 実験モード解析とFEM(固有値解析)のフロー

バーチャル・エンジニアリング

ここまでCAEによる開発のフロントローディングについて説明してきました。

最近「バーチャル・エンジニアリング-周回遅れする日本のものづくり 内田 孝尚(著)」をきっかけにいろいろ調べてみたところ、次のことに気づかされました。

- バーチャル・エンジニアリングの目的は、単なるCAE利用による開発期間の短縮ではない。

- 世界のモノづくりの最先端では、この20年で教育を含む人材育成やモノづくりへのICT投資をしている。

- 職人技とか作り込みとかで優秀と言われていた日本のモノづくりが、今ではかなり遅れているのではないか。

この記事の内容はあくまでも現時点での私の考えです。

紹介した書籍の内容ではないのでご注意ください。

自動車業界は、自動車メーカーや部品メーカーの階層構造になっていますが、テスラの電気自動車など新しい移動手段への過渡期でもあると考えています。

部品メーカーは、1社の自動車メーカーだけがお客様なのではなく、すでにワールドワイドに対しての開発・製造・販売体制ができています。異業種からの参入もあります。

では、自動車メーカーの強みは何なのかが問われる時代になっているようです。

設計検証のV字モデル

ここでは、製品開発における設計検証のV字モデルとW字モデルについて説明します。

V字モデルについて私が知ったのは、2000年頃のECU(Engine Control Unit:エンジン制御ユニット)の制御系開発で見聞きしたのが最初だったと思います。

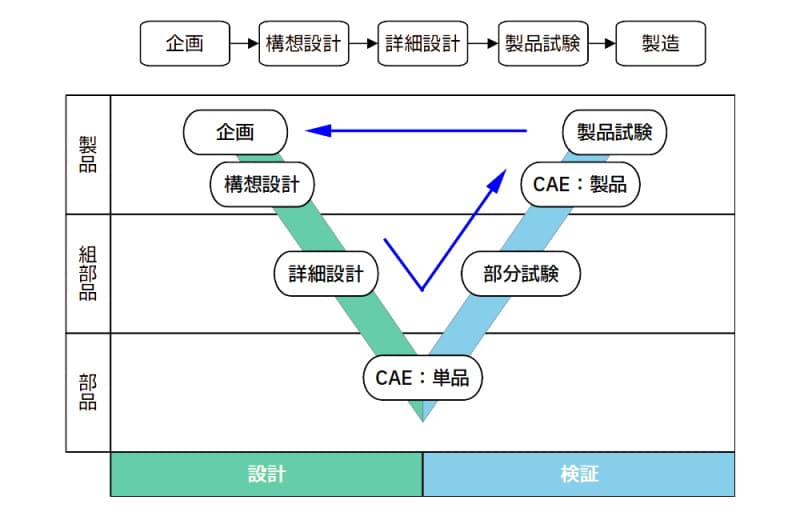

V字モデルとは、設計と検証を部品、組部品、全体と段階に分けて進めていく設計・開発モデルのことです。

下図は、企画から製造(量産)までのプロセスと、設計と検証(試験)のV字モデルのイメージ図です。

設計・開発プロセスとV字モデルのイメージ

図4 設計・開発プロセスとV字モデルのイメージ

上図について説明を加えます。上図において左上から始まり、中央下、右上へと進みます。

- 企画の段階では、製品の全体イメージはありますが、リアルなモノを作る情報はありません。車であれば、ファミリー向け、スポーツタイプ、燃費重視といった方向性を示す構想設計の段階です。

- 組部品の段階では、詳細設計を行い、リアルなモノの情報が増えてきます。

- 部品の段階では、CAEを利用して部品単品が設計され、部品単品の試作・検証を行います。

- 組部品の段階で、部品を組み合わせた組部品(製品の一部)の試作・検証を行います。

- 製品の段階で、製品としての試験を行います。

ここで、設計・開発期間の短縮を狙う場合に、解析モデルについて考えた時に、次の様な矛盾が生じます。

- 解析をするためには形状モデル(3Dモデル)が必要です。

- 解析の精度を上げようとすると、詳細設計が必要です。

- 例えば企画段階で詳細な解析結果が必要だとしても、それは詳細設計をしないと、つまり開発を進めないとできない。(形状モデルと使ったCAEの限界と考えています。)

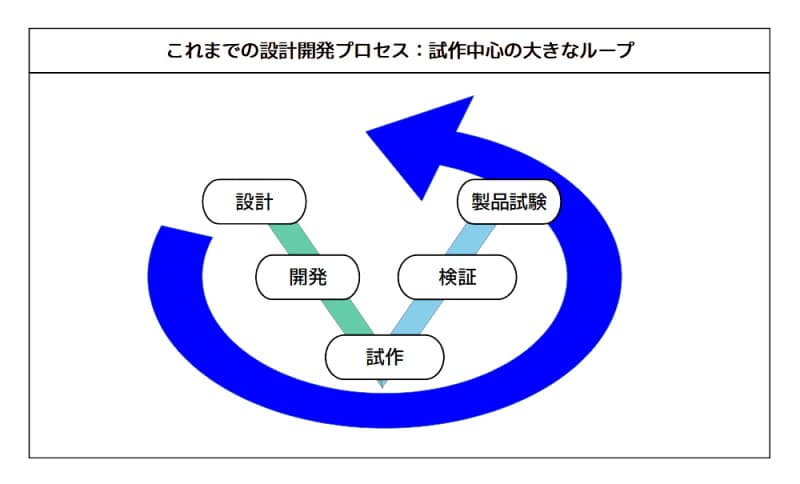

これは、下図の様な試作中心の大きなループの中で、CAE利用による開発期間の短縮を狙っているものだからと考えています。

試作中心の大きなループによるV字モデル

図5 試作中心の大きなループによるV字モデル

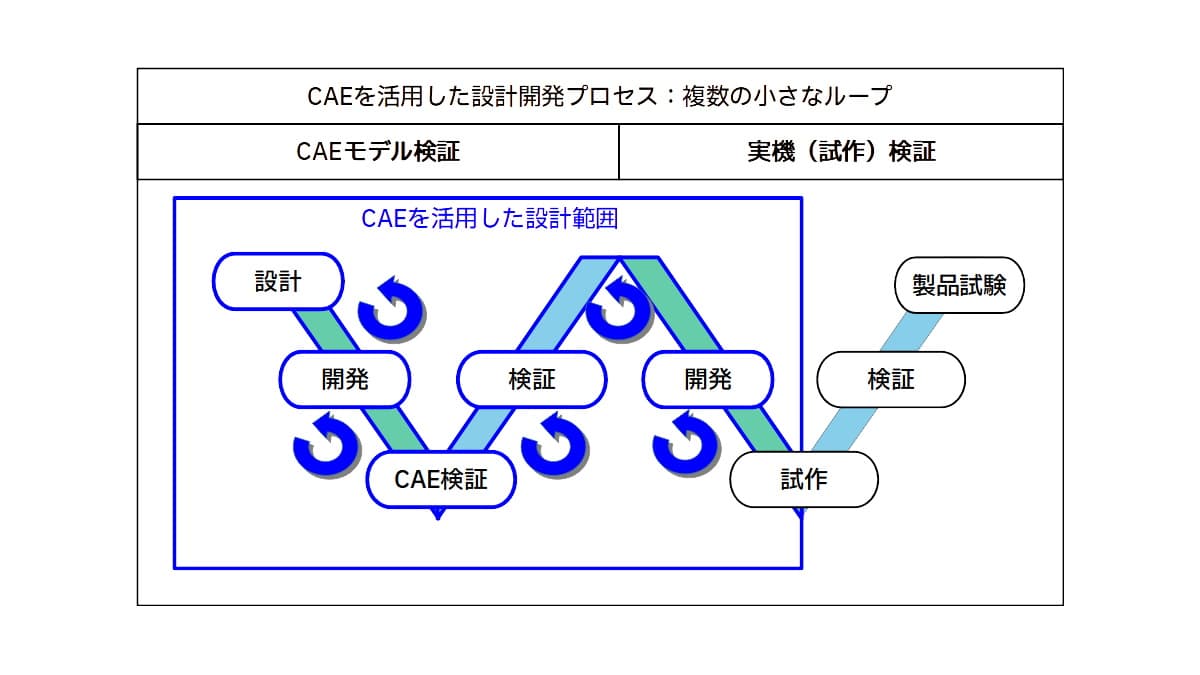

CAE活用による小さなループからなるW字モデル

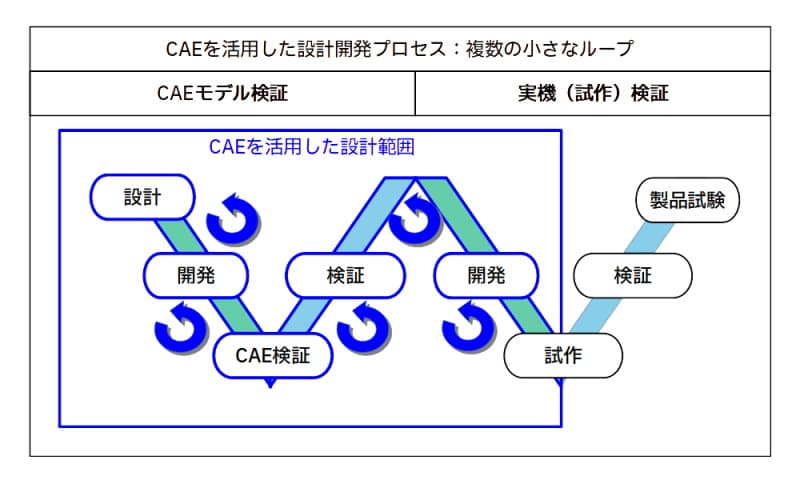

3D CADによるモデルを利用したCAEをさらに活用して、CAEモデルによる検証を加えたW字モデルのイメージが下図になります。

CAE検証により試作前に部品、組部品、製品の検証を行う設計・開発モデルとなっています。

CAE活用による小さなループを組み合わせたW字モデルのイメージ

図6 CAE活用による小さなループを組み合わせたW字モデルのイメージ

上図の様に試作前にCAEによる製品レベルの検証が必要になった理由としては、従来は設計と製造の意見で製品の最終仕様を決め製造できていました。

しかし、現在ではモノづくりで考慮しなければならない範囲が、材料や製造方法だけでなく、知財や情報セキュリティ、法務など様々な部署の人が関わり、さらに素材や部品メーカーも関連しているため、上図のCAEを利用した設計範囲というのが、関係者で製品に関する様々な情報を共有するプラットフォームとして必要になり、実際に使われているようです。

こうなると、CAEツールやICTシステムでは、EUやアメリカが主流ですし、日本のモノづくりがパッとしなくなったのは、かつての強みを現在の強みにすることができなかったのかもしれないという漠然としたイメージを持っています。

参考書籍で紹介しましたが、「バーチャル・エンジニアリング-周回遅れする日本のものづくり 内田 孝尚(著)」をきっかけに、この20年程のモノづくりの人材育成とICT投資の違いが、現在の結果になっているのかと思っています。

現在、ミスミのメビー(mebiy)、キャディの受発注プラットフォーム、以下のような中小企業IoTが出てきているのは、次の時代に対応すべく変わりつつある日本のモノづくりを感じさせてくれます。

参考書籍

バーチャル・エンジニアリングの参考書籍として、以下を紹介します。

3Dモデルや図面について、一般社団法人 日本自動車工業会(JAMA)から、以下のリンクを貼っておきます。

ホーム > クルマと情報化 > デジタルエンジニアリングに関する標準化活動

まとめ

2000年頃、振動解析用の実験とCAEの統合環境を作ろうとして当時のCAEツールを調べたことがあります。WindowsNTや2000の時代でPCや3D CADによるCAEが急速に広がり始めた頃です。

調査を進める過程で、実験モード解析、FEM、両者をつなぐツールを使うことで、例えば同じ振動モード形を得ることはできます。しかし、実験モード解析とFEMとでは解析方法が異なり、振動モード形(固有値)を合わせ込むことに何の意味があるのか考えさせられました。

ここでは、「CAE利用による開発のフロントローディング」や「バーチャル・エンジニアリング」について以下の項目で説明しました。

- 開発のフロントローディング

- 振動解析の実験的アプローチとCAEの比較

- バーチャル・エンジニアリング

- 設計検証のV字モデル

- CAE活用による小さなループからなるW字モデル