金属材料というと車や機械に使われる鋼材や非鉄金属(アルミニウム合金など)が思い浮かびますが、製品の用途によって、鍛造や鋳造による加工品も使われています。

ここでは、鍛造と鋳造の基本について説明します。

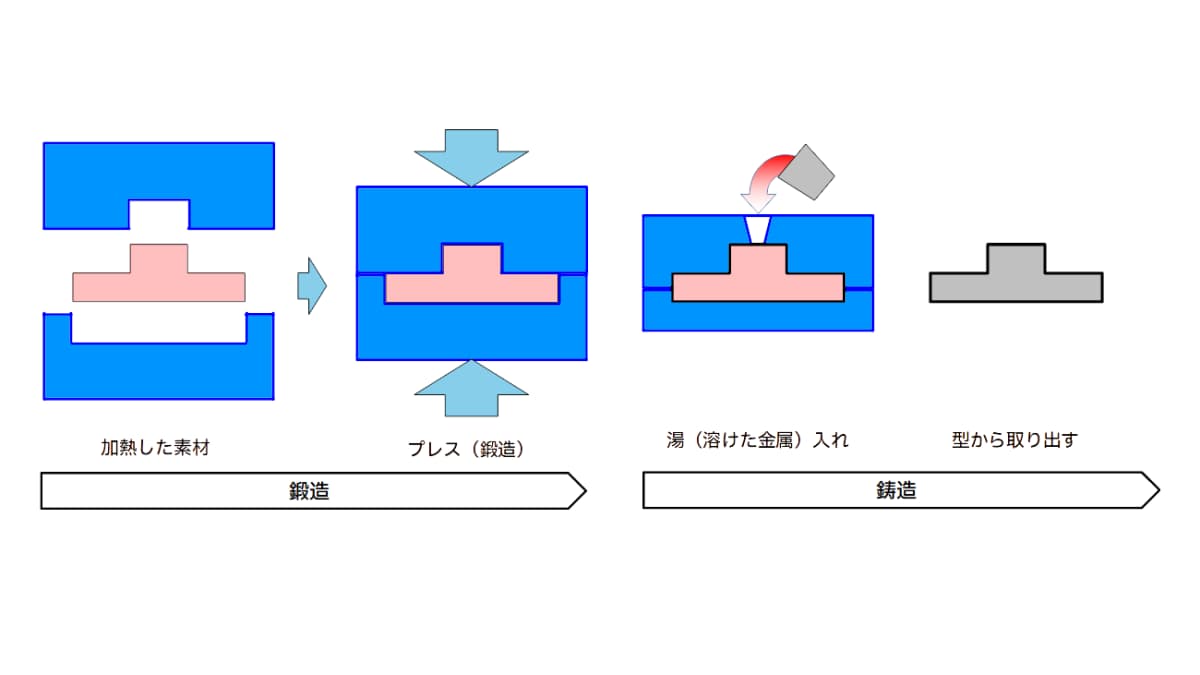

鍛造

鍛造品は、金属材料をプレスで叩いて、製品の形状に成形します。

下図は、鍛造のイメージ図です。

材料(素材)を加熱して、プレスにより大きな圧力を加え(叩くイメージ)、型を使い目的の形状に成形します。

鍛造のイメージ

図1 鍛造のイメージ

上図は、プレスによる鍛造ですが、プレスの代わりにハンマーでたたく場合もあります。

鍛造品には以下の特徴があり、プレスによる大量生産にも適しているため、強度が必要な自動車などの部品などにも使われています。

- 材料を叩く(圧力を加え圧縮する)ことで、機械的性質(引張強度、硬さ)が上がる。

- 鍛造後は最終形状に近い形になるため、材料のムダを少なくできる。また、仕上げなどの後工程を省くことができる。

- 同一の形状を大量生産することができる。

- 型の製作及び型の材料もコストが高い。

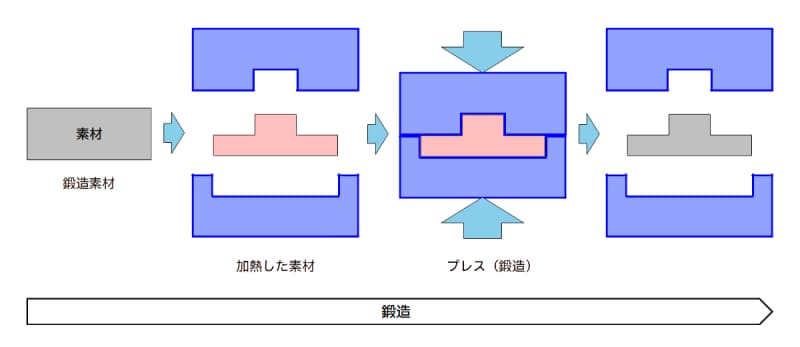

鋳造

鋳造品は、溶かした金属材料を型に流し込み、製品の形にします。

下図は、砂型を使った鋳造のイメージ図です。

鋳造の工程は、大きく造型(砂型を作る)と鋳込みに分かれます。

- 造型では、製品形状の木型を作り、木型で砂型を作ります。

- 鋳込みでは、砂型に湯(溶けた金属)を流し込み、冷えて固まった後型から取り出します。

鋳造のイメージ

図2 鋳造のイメージ

鍛造品と比べた場合、鋳造品には以下の特徴があります。

- 複雑な形状でも、比較的容易に加工できる。

- 上図では上型と下型のみですが、中子(なかご)を入れることで中空の部品を成形できる。

- 形状や大きさにもよりますが、製作コストを下げることができる。

- 強度を持たせるには鋳物の肉厚を確保するため重量増となる。

- 型から取り出した直後は、湯口(湯の通り道)が残っているため、荒化工と仕上げ加工が必要となる。

- 砂型での量産は、基本的には単品製作と同様となる。(鍛造ほどは均一に作れない。)

ある鋳物製品を同じ図面で2社で作っているが、次の様に作り方が全く違う例を聞いたことがあります。

- A社は、いわゆる鋳物の作り方で、型である程度の形状(寸法精度)を出している。

- B社は、型では大き目の形状とし、機械加工で形状(寸法精度)を出す。

両者の製品を並べて見ると、

- A社製は、いわゆる鋳物の表面

- B社製は、表面が滑らか(ピカピカ)

といった違いが一目で分かります。

良し悪しの問題ではないのですが、違和感を感じたことを覚えています。

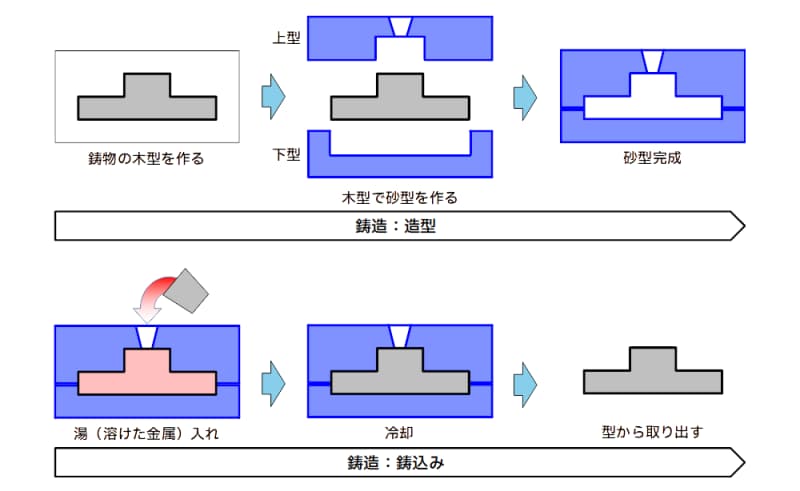

切削

切削品は、金属材料を機械加工により、製品の形にします。

下図は、切削のイメージ図です。

素材から製品の形状を削り出しますので、航空・宇宙向けの部品などでは、削る部分の方が多いことも珍しいことではないようです。

切削のイメージ

図3 切削のイメージ

切削に使われる加工機械には、旋盤、フライス盤やNCなど様々なものがあります。今では5軸の加工機も使われており、単機能の加工機械を並べて大量生産したり、高機能な加工機械を使い段取り替えの時間を少なくするなど、様々な加工方法があります。

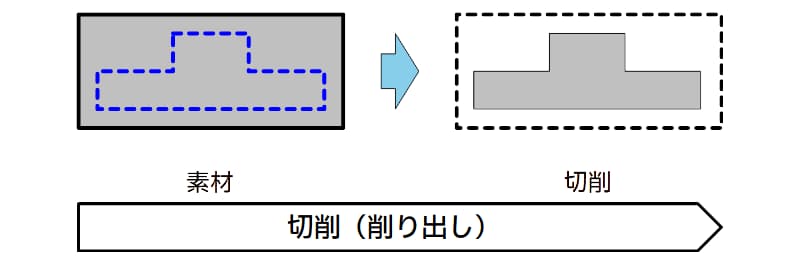

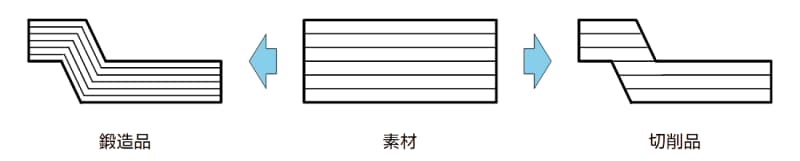

材料内部における鍛造品と切削品の違い

鍛造と切削による素材が部品になった場合の強度の違いについて説明します。

下図は、素材(金属材料)を鍛造で作った場合と切削で作った場合のイメージ図です。

- 鍛造品は、素材を圧縮するので、強度が上がります。

- 切削品は、素材を削り出します。この時、メタルフロー(木材の年輪のようなイメージ)が不連続となるので、強度が下がります。

ここまで考慮して部品を作る場合は、多くはないのでしょうが、加工と材料との関係は奥が深いと再認識しました。

なお、鋳物は溶けた金属を型に流し込んで作るので、メタルフローがありません。

鍛造品と切削品の違いのイメージ

図4 鍛造品と切削品の違いのイメージ

まとめ

金属材料というと車や機械に使われる鋼材や非鉄金属(アルミニウム合金など)が思い浮かびますが、製品の用途によって、鍛造や鋳造による加工品も使われています。

ここでは、鍛造と鋳造の基本について以下の項目で説明しました。

- 鍛造

- 鋳造

- 切削

- 材料内部における鍛造品と切削品の違い