ここでは、製品開発にシミュレーション(CAE)がどのような役割を果たしているのか、シミュレーションのメリットについて、自動車の製品開発を例にして説明します。

シミュレーション(CAE)に期待される役割

シミュレーション(CAE)に期待される役割には、次のようなものがあります。

- 開発期間短縮

- 新製品の早期市場投入

- 試作・実験コストの削減

次に、シミュレーションが試作や実験よりも優れているポイントを列挙してみます。

- 試作が困難な製品開発への対応

- 高い精度が要求される製品設計

- 厳しい安全性要求への対応

- 試験条件(例えば境界条件、固定、自由、ばね支持など)による比較が簡単

- シミュレーションでは、条件設定を変更するだけで結果を得られます。

- 実験では試験条件をそろえるのも一苦労です。

- 実験での再現が難しい条件設定

- 計測の難しい現象の確認

- ねじりの振動モード形状など

また、シミュレーションでなければできないこともあります。

- 計測できない場所の応力値などを知りたい。

- 水中や真空中など特殊な環境での実験

シミュレーション(CAE)の使われ方と注意点

解析専任者と、解析専任ではない人とでは、シミュレーションを使う目的・用途が下表の様に異なります。

|

|

解析専任者 |

解析専任ではない人 |

|---|---|---|

|

CAEへの要求 |

|

|

|

解析内容 |

|

|

|

ツール |

|

|

このため解析目的により実際にやることが違ってくるため、シミュレーションを始める前に、「何のために解析するのか」を明らかに、できるだけ具体的にイメージすることがポイントになります。

解析目的の例としては、

- 実験データと合わせこみたい。

- 設計案の比較をして、傾向をつかみたい。

- 実験で検証できない現象を調べたい。

といったことがあり、各々の要求に対し条件設定や解析精度などが違ってきます。

製品開発のトータルコストを下げる取り組み

製品開発のトータルコストを下げるためにも、開発期間の短縮と試作レスへの挑戦は続いています。

製品開発のトータルコストを下げるためには、

- 製品開発前段でのシミュレーションの割合を増やす。

- 製品開発全体に占めるシミュレーションの割合を増やす。

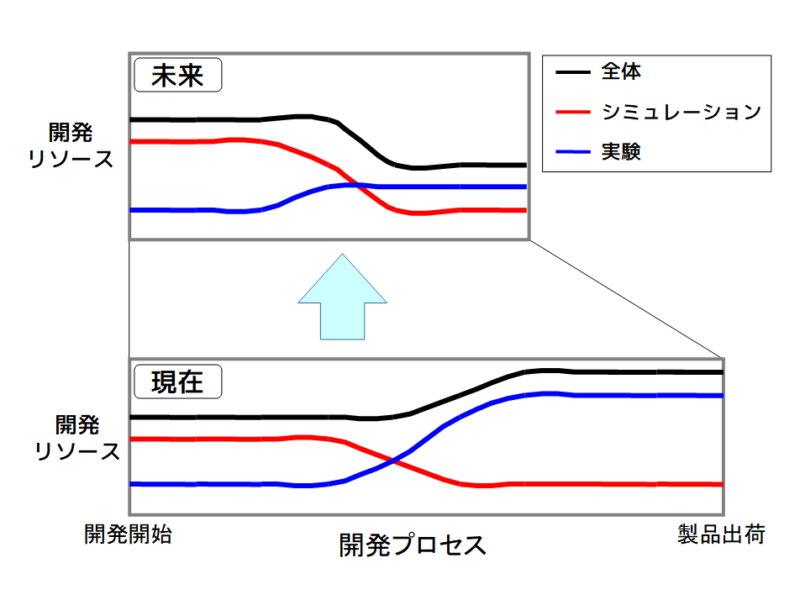

これを並行して進める必要があります。下図はこのイメージ図です。

現在は、開発が進むにつれ、

- 実験(試験)のリソース(コスト)増加

- トータルの開発リソース増加

将来的には、以下の様にしていくイメージです。

- 開発初期のシミュレーションのリソースを増加

- 開発のトータルコストを削減

シミュレーションによる設計開発リソース削減イメージ

シミュレーション(CAE)の必要性:自動車の研究開発への要求

なぜシミュレーション(CAE)が必要なのでしょうか?

ここでは、自動車に求められる要求について考えてみます。

- 振動・騒音に関する要求

- 性能(燃費)と快適性

- 軽量化と高剛性

- ニーズの多様化

- 街乗り、長距離、輸送

- 環境

- リサイクル

- 省エネ、ハイブリッド

- 自動運転、予防安全(運転補助)

さらに、これらの要求全てをバランスよく満たすためには、

- 多目的な最適化

- 軽量化、衝突安全、居住性、デザイン、騒音・振動、環境対策等、様々な要求をバランスよく満足させること

が必要となってきていますが、簡単なことではありません。

例えば、

燃費を良くするには軽量化が効果的ですが、

振動対策の面からは剛性が高い方がよい、

でも材料コストが上がるのは困る。

といったイメージになります。

製品開発の流れ:自動車を例に

自動車を例にざっくりと製品開発の流れについて説明します。

開発車のコンセプト

どのようなコンセプトの商品(車)とするのかを決めます。

例えば、

- 車のサイズは?

- ファミリー向け?

- 運転を楽しむスポーツタイプ?

などなど。

この段階で車の性能(例えば燃費や運動性能など)をシミュレーションできるとよいのですが・・・。

この段階では、

- 設計詳細は決まっていない。

- つまり、図面(=3Dの形状データ)がない。

- シミュレーションできない。

といった状態なので、形状モデル(3D CADのデータ)を使うシミュレーションツールは使えません。

粗い形状でシミュレーションすると結果の精度が低すぎてやはり使えないといったイメージになるかと思います。

設計(構想設計~詳細設計)

3D CADで形状ができあがってきます。

ボディや外装は結構変更が多いそうですが、フレームやエンジンなどは、小規模な変更にとどまることが多いそうです。

シミュレーションによる設計の最適化

シミュレーションによる様々な検証が行われ、試作品(実機)の詳細設計が進みます。

テスト(実験)による設計の最適化

実験や試験により、試作品候補を絞り込みます。

試作完了

シミュレーションやテスト結果により必要に応じ設計まで戻り、最終的に試作が完了すると、量産に移ります。

量産

量産試作、小ロット生産から始め、生産台数の増減などによる調整が行われます。

自動車の騒音・振動:NVH(騒音、振動、快適性)

自動車の騒音・振動は、車外と車内の騒音・振動とに分けられます。

例えば、以下のような騒音や振動が、社内に伝わり、騒音として運転者や同乗者に伝わります。

騒音の例

エンジン騒音、駆動系、車体の振動音、風切り音、タイヤ騒音、排気騒音

自動車のNVHとは、車両の振動、騒音及び乗り心地のことです。

- ノイズ(Noise)

- 車室内の騒音

- バイブレーション(Vibration)

- 主にエンジン及びタイヤから伝わってくるステアリングやシート、フロアの振動

- ハーシュネス(Harshness)

- 路面からの外乱により、ステアリングやシート、フロアに感じる振動

自動車の騒音・振動対策

自動車の場合も音から問題がみつかり、原因究明となることが多いようです。現象を確認しその原因を究明し、シミュレーションや実験で確認します。

対策は、まずは応急処置、その後恒久対策をとることが一般的です。例えば、応急処置では吸音材を貼り付け、恒久対策では設計変更をして吸音材を不要にするといったイメージです。

振動と騒音の発生から対策までの流れは、以下のようになります。

発見された問題:騒音が発生している

- 騒音(源)の特定

- 振動解析

- 対策(対策部品の付加や製品の設計変更など)

ここまでで対策完了とする場合が多いのではないかと思います。

ここから先は、騒音と振動の関係(相関)の話が出てくるのでなかなか難しいからです。

例えば、自動車のある部分を手で軽く抑えると(手が減衰材の働きをして)、振動が収まりきになっていた音も消えたとします。

これをシミュレーションで確認しようとすると、まず、振動と騒音の関係(相関)をどのように考えるかで悩むことになります。

部品間の振動の伝達については寄与率などを使い、どのような経路からどの程度の振動が伝わるかを表現します。

部品から出る音(放射音)についても同様に、どの部分(部品)が、問題となっている騒音に寄与しているかを求めることになります。

振動や騒音の寄与率は実測値を使い決めていくことになりますが、これはこれでシミュレーションの一分野になるほどの奥深さがあります。

まとめ

ここでは、製品開発にシミュレーション(CAE)がどのような役割を果たしているのか、シミュレーションのメリットについて、自動車の製品開発を例に以下の項目について説明しました。

- シミュレーション(CAE)に期待される役割

- シミュレーション(CAE)の使われ方と注意点

- 製品開発のトータルコストを下げる取り組み

- シミュレーション(CAE)の必要性:自動車の研究開発への要求

- 製品開発の流れ:自動車を例に

- 自動車の騒音・振動:NVH(騒音、振動、快適性)

- 自動車の騒音・振動対策