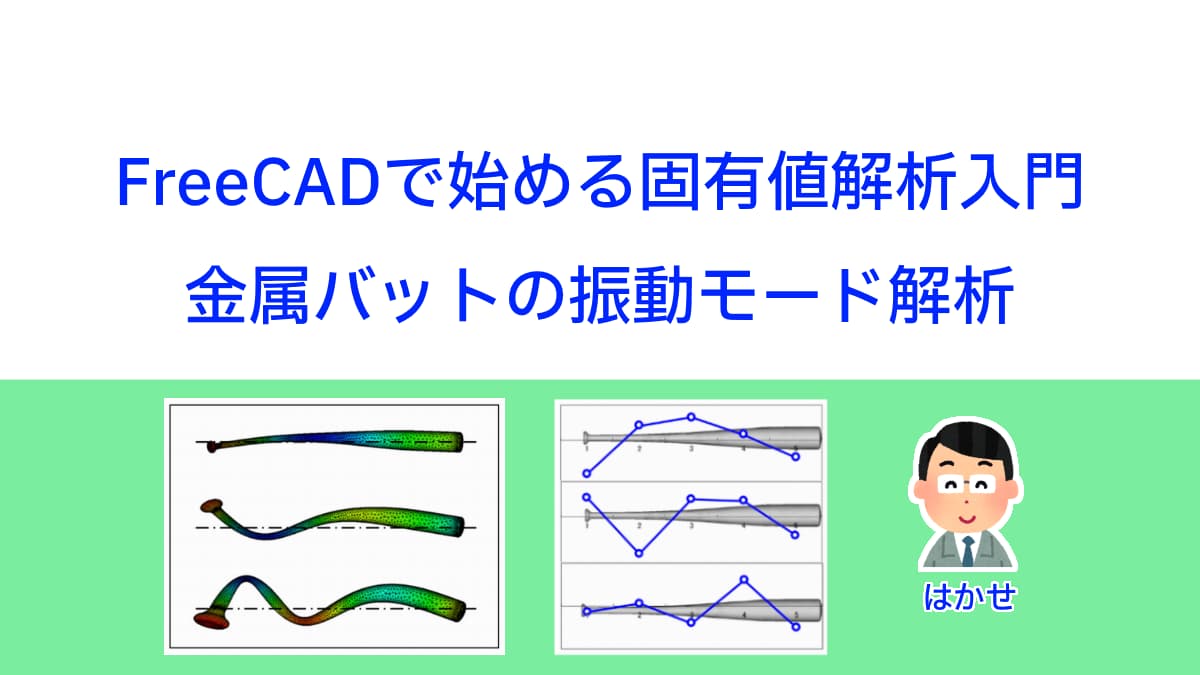

ここでは、FreeCADを使ったFEM(有限要素法)による振動現象の解析(固有値解析)について、金属バットを例に説明します。

なお、3D CADを使った3Dモデル作成についてはここでは触れていません。

振動解析と言うと敬遠されがちですが、解析対象に金属バットを選び、バットの3Dモデルを使いFreeCADによる固有値解析を行い、振動モード形状を得ることでどんなことが分かるかについて知っていただければと思い、この記事をまとめました。

シミュレーション(FEM)のメリット

かつて、FEM(有限要素法)などのCAEツールは、船舶や航空機などの大規模かつ安全性の要求が高い分野や研究機関などで使われていました。

2000年頃からPCの急激な高性能化と普及が進み、CADソフト(特に3D CAD)とともに使用される分野やユーザーが急速に増えました。例えば、自動車や車の部品メーカーから、OA機器や家電メーカーへと広がっていったように感じています。

PCとCADソフトの進歩と普及により、設計変更(形状変更など)によるシミュレーションのトライ&エラーも容易にできるようになっています。現在の設計開発では、実験とシミュレーションでは、シミュレーションが主となり、実験でシミュレーション結果を確認(検証)するような使われ方もされています。

設計開発におけるCAEによるシミュレーションの利点の1つに、試作を作らずに設計検証ができることが上げられます。

設計開発だけではなく、例えば振動・騒音問題が発生した時などには、現象確認や原因究明のために振動や騒音の計測、計測データの分析、設計情報との比較・検討などが必要となります。おおよその形状で構わないので振動モード形を知りたいときにもFEMは使えるはずなのですが、FEMの使い方よりは形状モデルの作成のハードルが高いようです。

かくいう私も、立体製図が苦手だったせいか、3D CADもなかなか使えません。CADソフトが触って使えるようなソフトではないことが理由かもしれませんが。

実験・計測とFEMなどシミュレーションとの連携を深めるための最初の一歩が、簡単な事例で双方の仕事の内容を知ることではないかと考えています。

これから紹介する金属バット振動解析(FreeCADを使ったの固有値解析)の例を通して、実験・計測とシミュレーションは何をしているのか、その違いは何なのかについて知るきっかけや、実験とシミュレーションをつなぐヒントとなれば幸いです。

なお、実験モード解析については、以下の記事をご覧ください。

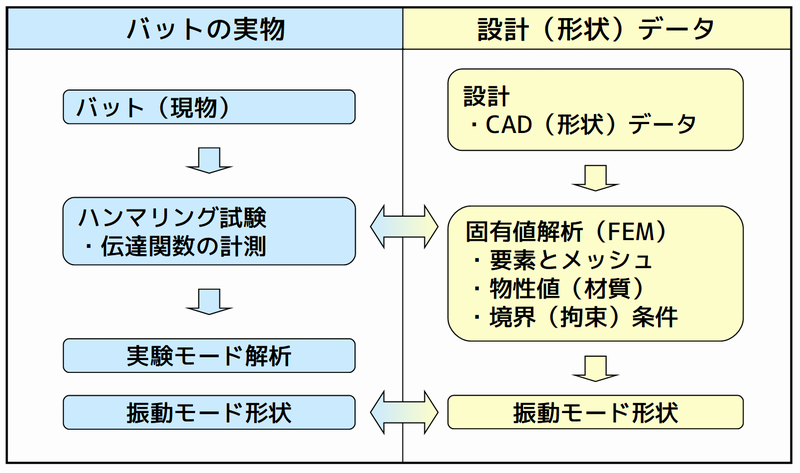

ここでは、振動現象の解析(固有値解析)の流れのうち、振動解析(固有値解析)の流れについて説明します。

振動解析(固有値解析)の流れ

振動解析(固有値解析)をするための事前準備として、形状モデル(3Dモデル)が必要です。

設計担当者であれば、3D CADによる形状モデル作成は簡単なことなのでしょうが、実験・計測から振動解析に入った場合、3D CADを使うことが大きなハードルだったりします。

実験用の試作品の形状モデルを作ってくれる人が身近にいると助かるのですが・・・。

振動解析(固有値解析)の流れについて説明します。

①解析対象、現象及び検討範囲の決定

- 例えば、解析で求めるバットの振動モード形状(固有値解析)の次数を、3次の曲げモードまでとします。

- この時、解析したい現象を表現できるシンプルなモデルから始めます。

②形状モデル、拘束条件、荷重条件の設定

- バットの形状モデル

- 材料はアルミニウム合金

- 固有値解析なので拘束と荷重条件どちらもなし(フリー)

③有限要素モデルの作成(メッシュ作成)

④固有値解析

- 材料などの条件を確認します。

⑤解析結果の妥当性確認

- モード形状

- 固有振動数

⑥必要なら②に戻る。

⑦まとめ(解析結果のまとめ)

解析にあたってのポイント

FreeCADによる固有値解析を始める前に、解析目的を明確(具体的)にします。

ここでは、金属バットを対象に選びFreeCADによる固有値解析を行い、振動モード形状を得ることとします。

振動解析を効果的に行うための注意点とそのノウハウ

ここでは、振動現象の解析(固有値解析)の流れのうち、振動解析を効果的に行うための注意点とそのノウハウについて説明します。

シミュレーションのメリットには、

- 計測できない部分のデータを知ることができる。

- 実際にできない条件での試験、見えない現象を見えるようにする。

- 設計変更とシミュレーションを試作を作らずにできる。

- 可視化(3D表示やアニメーション)により、解析結果を分かりやすく表現できる。

などがあります。

実験・計測同様、シミュレーションのメリットを活かすためにもノウハウがあります。

ここでは、CAEによる解析を効果的に行うための基本的なポイントについて説明します。

FEMを効果的に使うためのポイント

基本的にFreeCADの初期設定値を利用しています。

解析モデルの詳細度

対象物全体の振動モードの形状を確認したい場合には、対象物の細部を思い切って省くなどして形状モデルを簡素化してもよいと考えています。

形状モデルの簡素化は、モデルの簡素化が目的ではなく、次のようなことを期待しています。

- 3D CADによるモデル作成時間の短縮

- モデル簡素化による解析時間の短縮

- モデルが簡素化されれば、解析結果(振動モード形状など)のデータ分析をしやすくなる効果

高速演算や強力なグラフィック機能を持つパソコンであれば、気にしなくてもよいのでしょうが、詳細なモデルを作るとその後の解析(パソコンによる演算)や得られたデータの可視化にもそれなりに強力なパソコンの処理能力が必要になりますので、考えてみる価値はあると考えています。

FEMの固有値解析では、パソコンのマルチコアによる恩恵はあまりないようです。流体解析のように並列処理が有効な解析もあります。

ここで紹介している金属バットのモード解析では、グリップエンドの部分はゴム製ですが、バットの振動モード形を得ることが目的なので、バット本体と同じ金属製として解析します。

ここでは、バットの振動モード形の中でも曲げモードを対象にしているので、これで十分です。

グリップエンドのゴムとバット本体の金属部分のモデル化や解析条件の設定は専門的過ぎるので省略しています。

単位系の確認

単位系のミスというのはあまりないと思いますが、SI単位系と桁数に注意することがポイントです。

例えば、解析対象の材料の重さを、重量密度で入力するのか質量密度で入力するのかを確認します。

境界条件(拘束条件)

解析対象がどのような状態(条件)で固定(拘束)されているか設定します。

FEMの座標軸は、6自由度(X、Y、Zの併進で3自由度と各軸周りの回転で3自由度)あります。

固有値解析で、境界条件をフリーとした場合には、6個の剛体モードも解析結果に含まれています。低い周波数、つまり1次から6次までの6個です。

拘束条件により解析結果は異なってくることにも注意が必要です。

バットの固有値解析では、拘束しない、完全フリー状態としますので、境界条件の設定は不要です。

荷重条件

実験では難しい荷重の設定が自由にできるのもシミュレーションのメリットの1つです。

荷重に加える外力場合に、解析対象物にとって外力が、

- 強制変位なのか力なのか

- 周期的なのか衝撃的なのか

- 変位量か速度か加速度か

を明確にする必要があります。

また、設定した荷重の種類と値は必ず確認します。

力を加えるとなるとN(ニュートン)ですが、Nのままでは分かりにくいためkgfに換算することもあります。

減衰条件

減衰の有無は解析結果に対し大きな影響を与えますが、減衰の値そのものにはこだわり過ぎない方が賢明だと思います。

減衰は、今でも実験や計測が難しく、それだけで1つの学問とも呼ばれるほど奥の深い分野だからです。

しかし、おおよその減衰値はこれまでの知識や経験により分かっていることが多いのではないでしょうか。

減衰値は物により様々なので一概には言えませんが、ブッシュなどの緩衝材などを特に使っていない組立部品で、数%(0.01~0.1)と言われています。

形状モデルから解析モデル作成(要素分割、メッシング)

3D CADで作成した形状モデルを、FEMの要素に分割(メッシュ切り、メッシュ分割)します。

FEMの要素もいろいろありますが、ソリッドモデルでは基本的なテトラ要素が使われることが多いようです。

昨今のCAEツールは、オートメッシュが優秀なので、メッシュを切った後のモデル修正もほとんどないそうです。

モード形状を正確に表現するためには、基本的には静解析と同じように、メッシュ分割を変えても大きく解が影響受けなくなるまで、細かくしていきます。

高い周波数の振動モード形状まで考慮する場合には、モード形状も複雑になるためより細かいメッシュが必要になります。

振動モード解析(固有値解析)

モード解析理論については、以下の記事をご参照ください。固有振動数、固有モード、固有値解析と実験モード解析との違いなどについても説明しています。

固有値解析

固有値解析はFEM(有限要素法)では動解析に分類されています。ひずみなどの応力解析は静解析です。

バットの固有値解析は、実験データとも合いやすい例ですが、実験データで得られる振動モードの個数や、実験で得ることが難しい振動モード形状もシミュレーションでは簡単に得られることは、FEMのメリットであると同時に注意も必要です。

境界条件(拘束条件)以外にも、外力や自重などを考慮しなければならない場合もあります。何をどこまで考慮するかは、解析目的に合わせ決めていきます。

モーダル周波数応答解析

FFTアナライザで計測する周波数応答関数(伝達関数)を求めることができる解析です。

何次までのモードを対象とするかを決める場合、少なくとも加振周波数は考慮する必要があります。例えば、1~100Hzの加振源があったとすると、少なくとも100Hz以上(望ましいのは倍の200Hz程度)のモードを考慮します。

高い周波数のモードは、ばらつきが大きく基本振動との関係性は薄いため、やたらと高次まで含めればいいというものではありません。

周波数刻みは共振ピーク付近では細かくする必要がありますが、最初から細かくするのではなく、一度解析した結果を見て一番ピークの大きい周波数範囲のみを細かい周波数刻みで再度シミュレーションする方が効率的です。

解析結果の考察と実験との比較

実験モード解析と固有値解析の結果を比較した時に、モード形状自体が異なる場合は、拘束条件やモデル化の範囲などを確認します。

高次モードが異なる場合は、解析精度を上げるためメッシュ分割を細かくして再度解析して確認します。

固有振動数が異なる場合は、材料の物性値、荷重の有無等を確認します。

モード形状の相関が取れれば、基本特性はシミュレーションできていると考えられます。

荷重の振動数が低くなると、静的な挙動に近づくため、静解析の結果を参考のために確認することも有効です。

コンピュータ資源など

振動解析では、PCの計算時間やメモリー、ストレージ(ハードディスク)などを多く使用します。使用するPCで解析した場合のモデルの大きさと計算時間を把握しておくと、急いで解析しなければならない場合などには助かります。また、解析条件の設定ミスなどにも気づきやすくなります。

振動解析に限りませんが、シミュレーションをする場合には、必ず解析目的をはっきりさせ、精度と計算時間のバランスを取ることがポイントになります。

解析モデルのサイズが目的に対し大き過ぎたり、高過ぎる周波数まで解析すると、計算時間が長くなるだけでなくデータ量が膨大となり、解析結果から必要なデータを抽出するのに時間がかかり解析をやり直したとか・・・。

解析目的に応じたモデルを作成することと、現象を理解するための実験的知見を積み重ねておくこともポイントになります。

金属バットの固有値解析

FreeCADを使った金属バットの振動モード解析(固有値解析)について説明します。

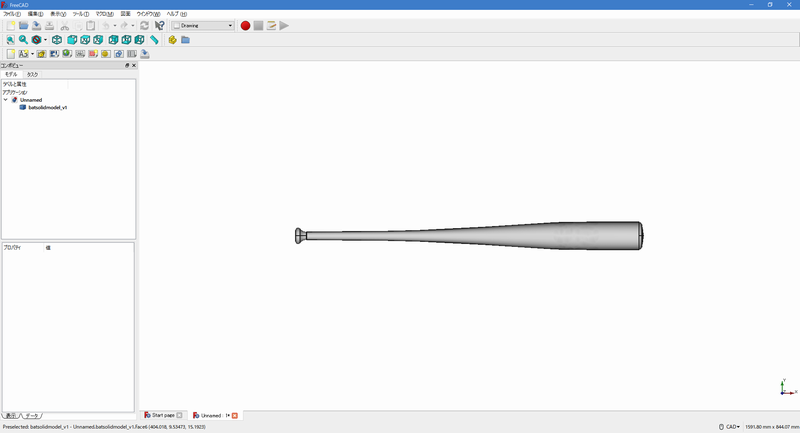

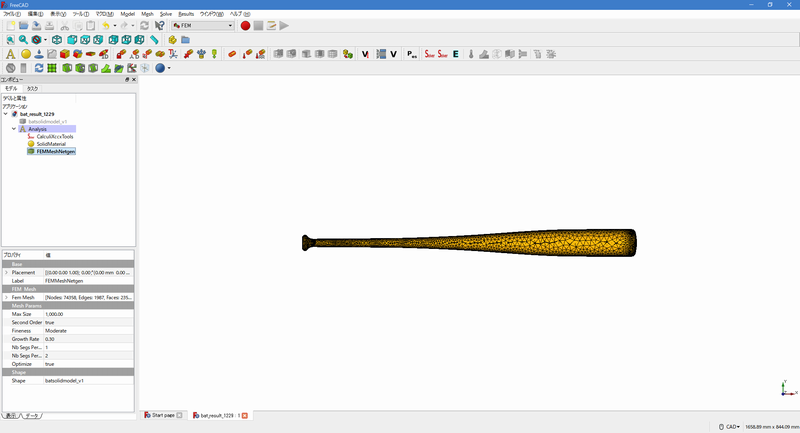

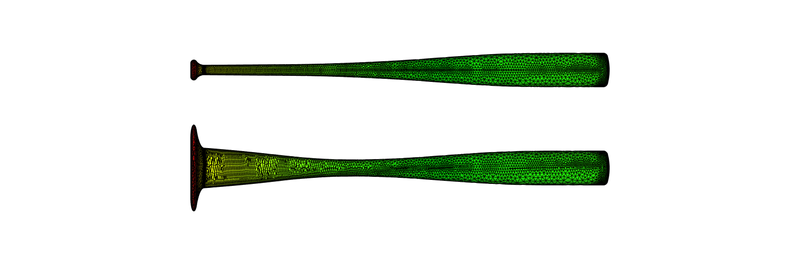

金属バットの形状モデル

解析に用いた金属バットの3D CADモデル(形状モデル)を下図に示します。

金属バットの3D CADモデル

金属バットの解析条件など

ここでの解析に使用したFreeCADの設定値や考慮事項(前提)は、以下の通りです。

- 材質:AlMg3F24(FreeCADの設置値の1つを利用)

- 境界条件は拘束なしのフリーとしています。

- 金属バットのグリップエンドはゴムですが、バット本体と同様の材質としています。

- 金属バットの中には金属バット特有の「キーン」といった打球音対策とおもわれるスポンジ状のものが詰められていましたが、無視しています。

金属バットのメッシュ分割したモデル

解析モデルはソリッド要素を使いました。

ソリッド要素によりメッシュ分割したモデルを下図に示します。

金属バットのFEM解析モデル

メッシュ分割はFreeCADの自動設定を使っています。

一般に、メッシュ分割は基本的に細かいほうが精度はよいのですが、反面要素数が多くなり大規模モデルとなり計算時間がかかるようになります。

このため、特に解析したい部分や形状変化の大きい部分を細かくするようにして、メッシュ分割を細かくする際には、全部を一様に細かく分割しない方が計算コスト(計算時間など)を抑えることができます。

FreeCADによる解析結果

FreeCADによる解析結果を下表に示します。

| モード次数 | 固有振動数(Hz) | 備考 |

|---|---|---|

| 7次 | 229 | 曲げの1次モード |

| 8次 | 229 | 曲げの1次モード |

| 9次 | 728 | 曲げの2次モード |

| 10次 | 728 | 曲げの2次モード |

| 11次 | 1425 | 曲げの3次モード |

| 12次 | 1425 | 曲げの3次モード |

固有値解析特有の現象として、拘束なしの解析を行っているため、モード次数1~6次は剛体モードなので無視します。

また、バットの軸に対して軸対象モデルとなっているため、同じ曲げモードでありながら振れの方向が90°異なるモードがほぼ同じ振動数で出力されます。(上記表での解析結果では同じ周波数となっています。)

高次(高い周波数)のモードになるにしたがい、この2つの同じ振動モードの固有振動数の差が大きくなりますが、メッシュ分割の形状の違いや対称性が悪いためと考えることができます。

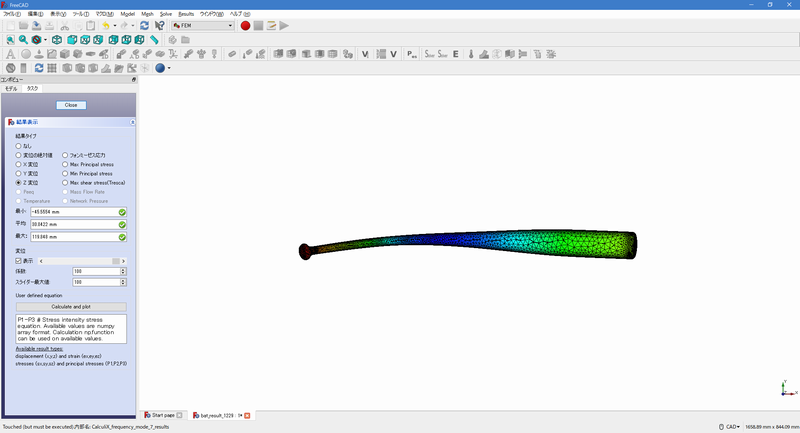

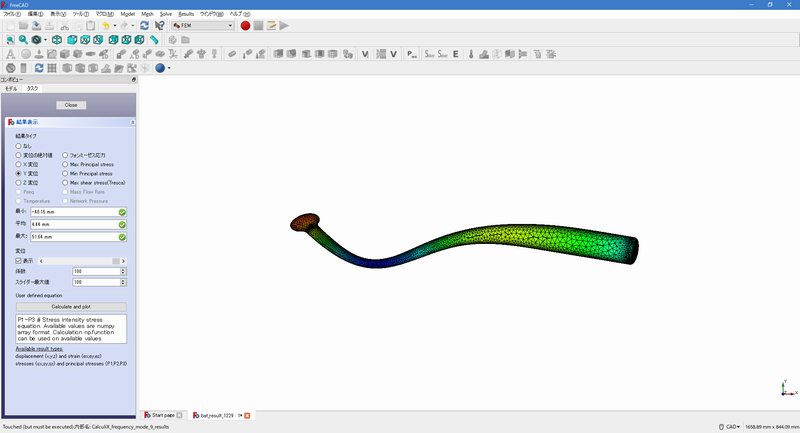

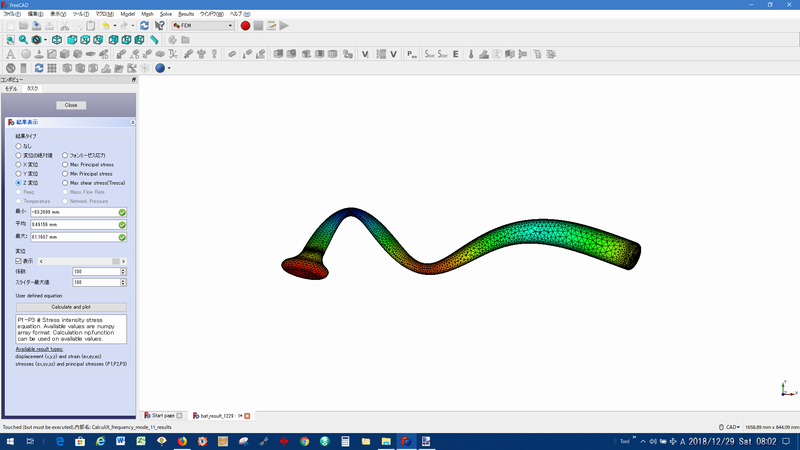

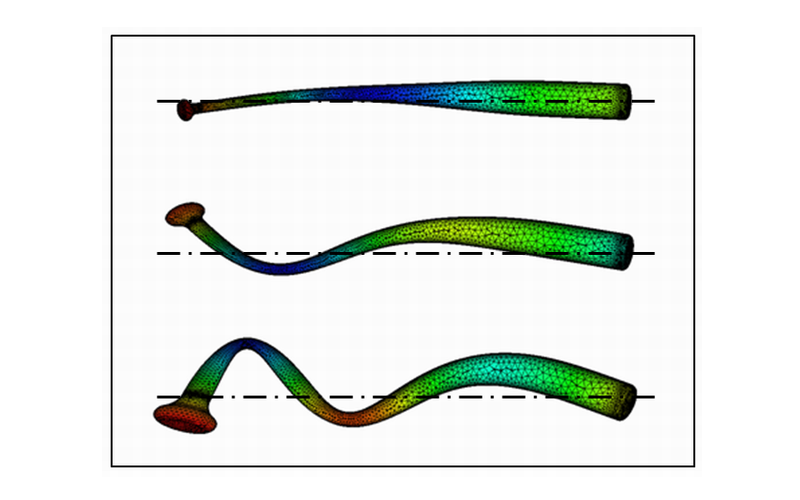

得られた振動モード形について以下に示します。

- 赤い部分が変形量が大きい部分になります。

下図は、モード7の振動モードの変形をコンター表示したものです。モード7および8の振動モードは、1次曲げです。

固有値解析結果:7次モード

モード9および10の振動モードは、下図のような2次曲げです。

固有値解析結果:9次モード

モード11および12の振動モードは、下図のような3次曲げです。

固有値解析結果:11次モード

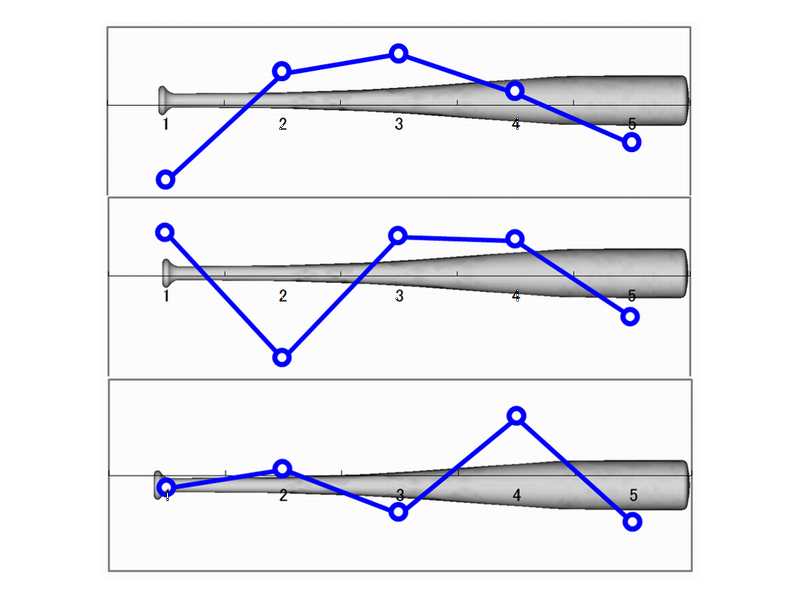

FreeCADの解析結果と実験結果との比較

金属バットの1次から3次モードについて、FEMと実験の振動モード形を並べてみると下図の様になり、シミュレーションと実験との結果がよく一致していることが分かります。

ハンマリング試験による金属バットの固有振動数の1例を下表に示します。

下表では、FEMとシミュレーションとで約10%のずれがあります。FEMのモデル(物性値)を修正して1次モードの固有振動数を実験に合わせると、よく一致します。

| モード次数 | 固有値解析(FEM) | ハンマリング試験 |

|---|---|---|

| 曲げの1次 | 229(Hz) | 203(Hz) |

| 曲げの2次 | 728(Hz) | 644(Hz) |

| 曲げの3次 | 1425(Hz) | 1275(Hz) |

固有値解析結果(FEM)

固有値解析結果(実験)

ハンマリング試験による金属バットの固有振動数の1例を下表に示します。

下表では、FEMとシミュレーションとで約10%のずれがあります。FEMのモデル(物性値)を修正して1次モードの固有振動数を実験に合わせると、よく一致します。

| モード次数 | 固有値解析(FEM) | ハンマリング試験 |

|---|---|---|

| 曲げの1次 | 229(Hz) | 203(Hz) |

| 曲げの2次 | 728(Hz) | 644(Hz) |

| 曲げの3次 | 1425(Hz) | 1275(Hz) |

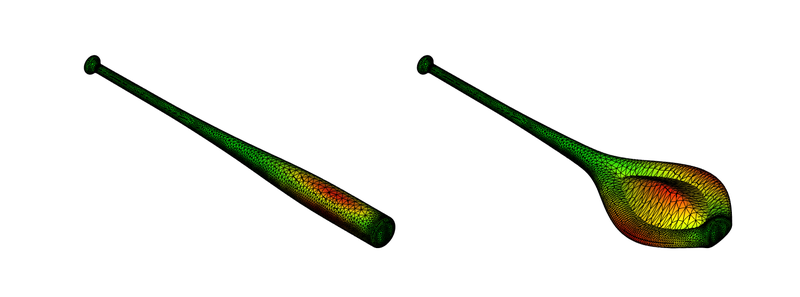

FEMならではの振動モード形

実験で得るには工夫も必要な振動モード形もシミュレーション(FEM)を使うと簡単に得ることができます。

バットのねじれ、ヘッド部分の膜振動、バットの伸縮モードを以下に示します。

固有値解析結果(FEM):ねじれの振動モード形

固有値解析結果(FEM):膜振動の振動モード形

固有値解析結果(FEM):伸縮の振動モード形

考察と実験モード解析との違い

バットのような軸対象モデルの固有振動数は、メッシュ分割が粗いと形状や分割の対称性が悪くなり同じモードでの振動数のばらつきが大きくなります。

ばらつきを改善するためには、メッシュ分割を細かくしますが、計算時間は長くなります。

また、解析結果を実験結果と合わせるために解析条件や物性値などを変更し、整合性を高めることもあります。

この際、同じ振動モード形でも、実験(ハンマリング試験)とシミュレーション(FEM)とでは、下図の様にその求め方が全く違うことには注意が必要です。

実験モード解析とFEM(固有値解析)

参考:実験モード解析と固有値解析については、以下の記事もご参照ください。

シミュレーションにおいてもモデル化や物性値を含む解析条件に様々な誤差要因が含まれるため、解析結果と実験結果を十分に考察し評価する必要があります。

例えば、バットの例でも、実験とシミュレーションのモード形状(振動モード形の節や腹の位置)、固有振動数の違いについては、ヤング率や質量密度など材料物性値の違いも影響していると考えられるからです。

このため、シミュレーションもこのようなノウハウを蓄積していくことにより、解析技術を確立して次の解析に活かしていくことがポイントとなります。

さらに、実際の現象や実験との違いについても考慮していくように段階的にレベルアップしていけるとよいと考えています。

実際には、シミュレーション(設計)部門と実験部門とでコミュニケーションが取れていない例なども珍しくはないようですが・・・。

まとめ

ここでは、ここでは、FreeCADを使ったFEM(有限要素法)による振動現象の解析(固有値解析)について、金属バットを例に説明しました。